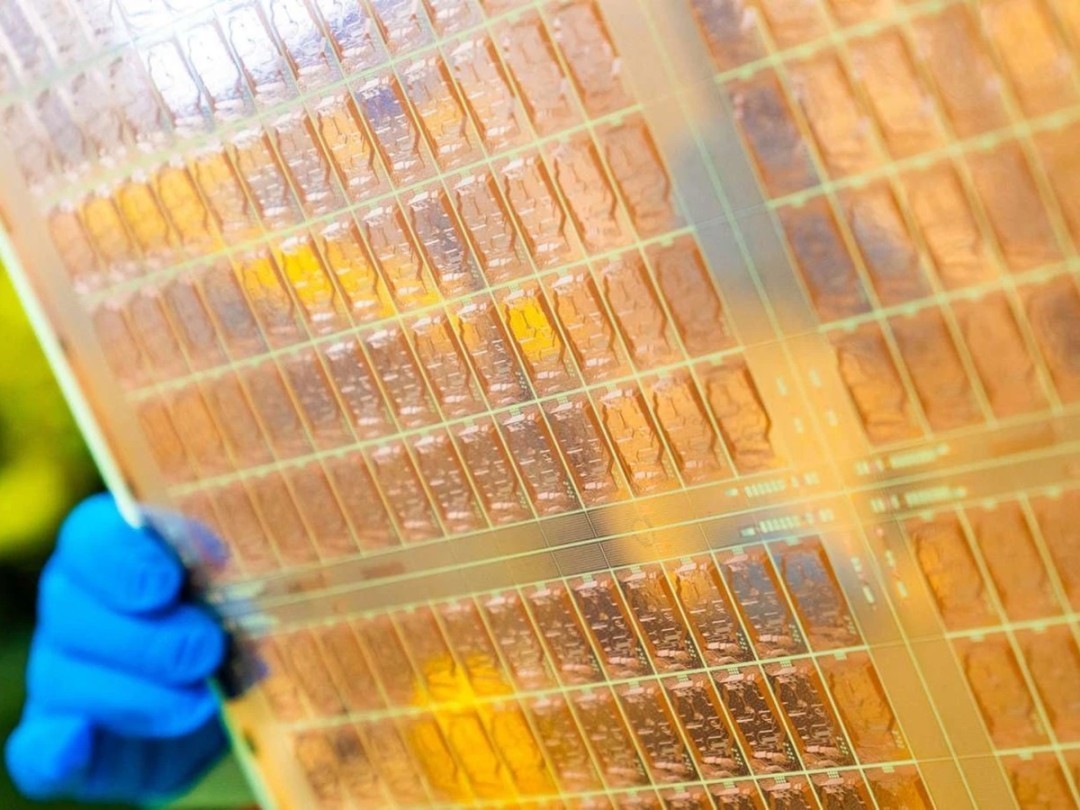

玻璃基板作为半导体先进封装领域的颠覆性材料,正迅速成为AI芯片和高性能计算(HPC)的关键基础。目前全球主要厂商已进入技术验证和试产阶段,预计2026-2028年将实现规模化生产,其中韩国SKC/Absomics有望成为首家实现量产的企业。这一技术变革将推动半导体封装从传统的”以晶圆为中心”向”以面板为中心”转变,为芯片设计和制造带来革命性突破。

一、全球玻璃基板厂商技术路线与研发进展

玻璃基板技术已从概念验证进入商业化前的关键阶段,全球主要厂商采取了不同的技术路径和研发策略。英特尔作为最早布局该技术的厂商,自2010年代起持续投入约10亿美元,在美国亚利桑那州建立专门研发线,成功攻克TGV高深宽比加工(>15:1)和多层堆叠技术。2023年9月,英特尔正式发布业界首个用于下一代先进封装的玻璃基板技术,通过实心玻璃芯替代传统层压板中的编织玻璃芯,显著提升尺寸稳定性、通孔密度和信号传输速度 。该技术使芯片上裸片的放置数量增加50%,图案变形减少50%,为光刻焦深优化和层间互连覆盖提供保障 。

韩国企业中,SK集团旗下的SKC/Absomics处于领先地位。SKC于2021年成立子公司Absomics,专注半导体玻璃基板研发,并与全球最大的半导体设备企业应用材料公司合资。2024年,Absomics在美国佐治亚州建成全球首条半导体玻璃基板生产线,成为韩国本土企业中商业化进程最快的企业 。三星采取”内部双线并进”策略,由三星电机与三星电子分别主攻不同技术方向。三星电机聚焦快速商业化,于2024年第四季度启动世宗工厂试产线,样品已送到AMD和博通手中测试;同时与日本住友化学签署设立玻璃芯量产合资企业的谅解备忘录,计划2026年签订主要协议,2027年后实现半导体级玻璃基板的规模化生产 。LG Innotek则于2025年底在龟尾工厂启动试产线,投资6000亿韩元,计划2-3年内用于通信半导体,5年内用于服务器AI芯片 。

日本方面,Rapidus于2025年12月展示全球首款由600×600毫米大面积玻璃基板切割的中介层原型,目标2028年开始量产 。该公司整合了日本在显示玻璃基板领域的技术积累,招募了曾在夏普等显示器大厂工作的工程师,解决玻璃脆性和翘曲问题 。

中国厂商中,彩虹股份是国内高世代基板玻璃(G8.5+)龙头,2025年良率突破90%,但主要面向显示领域,半导体级玻璃基板仍处于送样台积电的验证阶段 。京东方于2025年6月在北京亦庄建成试验线,月产能3000片,计划2026年底启动50亿元新产线,目标2028年跻身国内第一梯队 。沃格光电已具备玻璃基板级封装载板技术,2023年实现小批量产品供货能力 。

二、各厂商生产现状与量产规划

全球玻璃基板厂商正加速推进从研发到量产的转变,生产现状与量产规划如下:

SKC/Absomics在美国佐治亚州的工厂已建成并投入运营,2024年底以每月4k的SVM(小批量制造)产能运行,并计划借助CHIPS ACT补助金在2025年上半年扩大到HVM(大批量制造) 。该公司已向AMD和AWS等客户提供测试产品,样品通过认证,计划2026年上半年实现量产和商业化供应 。据供应链反馈,Absomics的玻璃基板可将功耗和封装厚度降低50%以上,同时将数据处理速度提高40%以上 ,目前试产良率已达75%,计划2027年提升至85%以上 。

三星电机已在世宗工厂建立一条试生产线,样品已送AMD和博通测试 。公司计划2026年下半年建立一条量产试生产线,开始样品生产 。三星电子则计划2027年在其先进半导体产品中采用玻璃基板中介层,通过与康宁合作开发玻璃中介层,强化供应链 。三星集团内部已将集成电路基板专家调至一线岗位,为其玻璃基板部门注入新的活力 。

台积电计划于2026年在桃园市建立实验试产线(310×310mm基板),2027年小批量生产,目标2027年月产能20万片 。台积电通过3DIC联盟制定标准化设计规则(如2μm线宽/30μm TGV孔径),并与日月光、友达合作推进Glass-CoWoS-R技术 。该公司已与群创光电合作,利用其600×600mm或更大尺寸的面板技术,计划2027年推出最大面积9个光罩的超级芯片 。

群创光电自2017年开始投入FOPLP研发,2024年下半年试产,已拿到恩智浦、意法半导体订单,2024试量产线月产能约1,000片 。2025年将进一步增加半导体支出200亿元,计划逐步量产,设计量产能力可达3,000~4,500片 。该公司采用620mm×750mm尺寸,是业内最大的尺寸之一,利用与面板制造领域现有光刻工艺的协同效应,将约60%的设备重新分配到先进封装技术上 。

Rapidus在日本千岁市的自有设施洁净室内展开原型制作,试产线进度已达30% 。公司计划2025年一季度实现晶圆厂整体竣工,同年4月实现试产线投产,目标2028年量产 。

中国厂商中,彩虹股份的G8.5+显示玻璃基板已实现量产,但半导体级产品尚未规模化 。2025年1-9月,彩虹股份实现营业收入86.39亿元,同比减少4.04%;归母净利润3.79亿元,同比减少69.14% 。京东方在北京亦庄的试验线已正式投产,搬入AOI检测、无电镀铜等关键设备,计划2026年底启动新产线建设,目标2028年跻身国内玻璃基载板第一梯队 。

|

厂商 |

试产线状态 |

样品测试进展 |

量产规划时间 |

技术优势 |

|

SKC/Absomics |

美国佐治亚州产线已建成 |

向AMD/AWS交付测试产品 |

2026年上半年量产 |

良率75%,成本降至硅中介层1/8 |

|

三星电机 |

世宗工厂试产线运行 |

样品送AMD/博通测试 |

2027-2028年量产 |

与住友化学合资开发玻璃芯材 |

|

台积电 |

计划2026年在桃园建立实验线 |

与群创光电合作推进TGV工艺 |

2027年小批量生产 |

绑定英伟达、AMD客户,月产能目标20万片

|

|

Rapidus |

千岁市试产线建设中 |

展示600×600mm原型 |

2028年量产 |

平方形基板切割浪费少,可容纳更大尺寸芯片 |

|

LG Innotek |

龟尾工厂试产线2025年底启动 |

计划2025年底前产出样品 |

通信半导体2028年,服务器AI芯片2030年 |

CTO直管,研发中心配备专用样品生产设备 |

|

彩虹股份 |

G8.5+显示玻璃基板已量产 |

送样台积电验证 |

2028年送样,2030年量产 |

良率90%,但半导体级产品仍需突破 |

三、玻璃基板技术面临的挑战与解决方案

尽管玻璃基板在半导体封装领域展现出显著优势,但仍面临多项技术挑战。脆性问题是最主要的挑战之一,玻璃在制程和运输过程中容易破裂,尤其是随着面板尺寸放大,这一问题更加明显 。各厂商通过材料改性和工艺优化解决这一问题:SKC采用激光钻孔结合湿法刻蚀,实现高深宽比(>15:1)通孔加工;康宁通过调整Al₂O₃含量提升导热性和抗冲击性;东捷科技开发玻璃雷射钻孔、磁控溅镀等专用设备增强加工稳定性。

翘曲控制是另一项关键挑战。大尺寸玻璃基板在高温加工或冷热循环中易变形,影响封装精度和可靠性 。解决方案包括:增加玻璃基板厚度(最有效方法);提高玻璃基板的热膨胀系数(CTE)使其接近堆积膜CTE;对堆积膜进行较多的分区;优化产品放置方式以控制翘曲方向 。深圳莱宝高科技通过旋转玻璃基板改变翘曲分布,降低DO不良率;薄膜太阳电池研究中,使用Low-E玻璃替代石英舟减少单面加热导致的翘曲 。

表面缺陷与耐化学腐蚀问题也制约着良率提升。玻璃基板在蚀刻、高温处理中易产生划伤、颗粒、凹陷等缺陷,影响产品质量。康宁开发Lotus™NXT等高应变点玻璃(741°C),减少再热收缩率,提升耐蚀刻性;群创光电通过优化LTPS制程中的退火处理降低表面缺陷;彩虹股份依托国家级工程实验室优化料方和工艺,G8.5+显示玻璃良率达90%,但半导体级产品仍需解决结石、污染物等缺陷 。

标准化与兼容性挑战同样不容忽视。玻璃基板缺乏统一尺寸、厚度和特性标准,导致产线适配困难。台积电通过3DIC联盟制定统一设计规则,与日月光、友达合作推进Glass-CoWoS-R技术;SKC构建韩国本土生态系统,整合材料、检测、TGV钻孔和基板制造环节强化供应链协同 。

成本控制是实现规模化生产的关键。SKC通过规模化生产(第二工厂产能比第一工厂增加5-20倍)和政府补贴将成本降至硅中介层的1/8;Rapidus利用600×600mm方形基板减少切割浪费,使单一玻璃面板可生产的中介层数量提升至原本的10倍 。

四、玻璃基板规模化生产的时间窗口预测

综合各厂商技术路线、生产现状及行业发展趋势,玻璃基板规模化生产的时间窗口预计在2026-2028年,具体预测如下:

2026年:SKC/Absomics有望率先实现量产,成为全球首家规模化生产玻璃基板的厂商。台积电、三星电机等厂商将进入试产或早期量产阶段。这一阶段主要面向AI服务器、数据中心、虚拟现实等高性能计算领域,产品尺寸集中在310×310mm至600×600mm之间,线宽/孔径尚无法达到FOWLP的水平,主要应用于PMIC等成熟制程、成本较敏感的产品 。

2027年:台积电、三星电机等厂商将进入规模化阶段,月产能目标达20万片。群创光电的TGV技术将成熟,支撑台积电等大厂的产能需求。这一阶段玻璃基板将开始应用于服务器用CPU和GPU、开关IC和RF模块等终端设备,产品尺寸扩展至600×600mm甚至更大,RDL线宽/间距能力提升至2μm/2μm水平,满足更复杂封装需求 。

2028年:Rapidus、LG Innotek等厂商将加入量产行列,全球月产能预计超过百万片。玻璃基板将在AI加速器、HPC等高性能计算领域占据主导地位,产品尺寸可达620×750mm,支持120×120mm以上大规模AI芯片封装 。这一阶段玻璃基板渗透率有望达到30%,成为先进封装的核心技术路线之一 。

2029-2030年:玻璃基板技术将全面成熟,渗透率有望超过50%。中国厂商如彩虹股份、京东方等也将完成技术验证,进入量产阶段。这一阶段玻璃基板将覆盖从消费电子到数据中心的全场景应用,成为半导体封装的主流材料 。

值得注意的是,规模化生产的关键在于良率提升和供应链协同。SKC/Absomics已将良率提升至75%,计划2027年达到85%以上;台积电通过与日月光、友达的合作,目标2026年底良率达92%,较2025年提升20个百分点 。这些良率提升将直接决定玻璃基板能否快速实现规模化应用。

五、玻璃基板技术的市场前景与战略意义

玻璃基板在半导体封装领域的应用将重塑整个行业格局。据IDTechEx预测,2028年全球玻璃基板市场规模将达到84亿美元,年复合增速超10% 。这一增长主要由AI芯片需求驱动,随着AI服务的普及,市场对高能效、高集成度、高性能半导体芯片的需求激增 。

玻璃基板的核心优势在于其物理和化学特性。与传统有机基板相比,玻璃基板具有更高的表面平整度、更低的热膨胀系数(CTE)、更好的尺寸稳定性、更高的机械强度和优异的电气隔离特性 。这些特性使其特别适合用于AI加速器中的GPU与高带宽内存(HBM)的互连,可容纳更大尺寸的芯片,提升约10倍通孔密度,减少制程中产生的翘曲 。

在应用场景方面,玻璃基板将首先在高性能计算领域实现规模化应用,随后扩展至移动设备和消费电子领域。AMD计划在2028年前用玻璃基板取代其高性能芯片中的硅中介层;英伟达计划2026年Q2流片首批采用Glass-CoWoS-R封装的Rubin GPU,封装尺寸突破reticle limit(8倍掩模版),集成16颗HBM4,带宽>8 TB/s ;苹果也将玻璃基板融入电子设备战略,预计将显著拓宽产品应用领域范围。

玻璃基板技术不仅是一次材料升级,更是AI时代算力基建的”隐形赛道” 。它没有光刻机那么耀眼,却同样决定着我们能否在下一代芯片竞争中不被甩开。这一技术变革将推动半导体封装从传统的”以晶圆为中心”向”以面板为中心”转变,为芯片设计和制造带来革命性突破。

六、中国厂商的机遇与挑战

中国厂商在玻璃基板领域面临巨大挑战,但也存在弯道超车的机遇。彩虹股份是国内高世代基板玻璃(G8.5+)龙头,2025年良率突破90%,但主要面向显示领域 。京东方于2025年6月在北京亦庄建成试验线,月产能3000片,计划2026年底启动新产线建设,目标2028年跻身国内第一梯队 。沃格光电已具备玻璃基板级封装载板技术,2023年实现小批量产品供货能力 。

中国厂商的核心挑战在于技术差距和供应链协同。江苏某研究院的测试显示,国产基板热膨胀系数波动是进口的3倍以上,表面缺陷密度高10-15倍 。尽管神光光学做到金属杂质0.1ppb,武汉新创元激光蚀刻精度达±0.15微米,中科院上海光机所的新配方甚至超越康宁 ,但中国缺的不是技术苗子,而是产业链协同和量产耐心 。

然而,中国厂商也存在独特优势。首先,中国拥有全球最大的显示面板产业,积累了丰富的玻璃基板制造经验;其次,政府支持和资本投入为技术突破提供了保障;最后,中国厂商在成本控制和规模化生产方面具有优势。彩虹股份、京东方等企业正积极布局玻璃基板技术,通过送样台积电等方式加速验证和迭代 。

中国若能抓住2025-2030年这一黄金窗口,或许真能在”无人区”里走出自己的路 。通过加强产业链协同,提升良率和技术成熟度,中国厂商有望在玻璃基板这一新兴领域实现突破,减少对国外技术的依赖,提升在全球半导体产业链中的地位。

七、结论与展望

玻璃基板技术正迅速成为半导体封装领域的颠覆性材料,全球主要厂商已进入技术验证和试产阶段,预计2026-2028年将实现规模化生产。SKC/Absomics有望成为首家实现量产的企业,台积电、三星电机等厂商紧随其后,Rapidus、LG Innotek等厂商则计划在2028年左右加入量产行列。

玻璃基板的规模化生产将推动半导体封装从传统的”以晶圆为中心”向”以面板为中心”转变,为芯片设计和制造带来革命性突破。这一技术变革将解决有机基板尺寸越大越容易出现翘曲变形的问题,突破现有传统基板限制,让半导体封装晶体管数量极限最大化,同时更省电、更具散热优势 。

对于中国厂商而言,玻璃基板技术提供了一次弯道超车的机遇。通过加强产业链协同,提升良率和技术成熟度,中国有望在这一新兴领域实现突破。然而,这需要长期投入和耐心,不能急于求成。玻璃基板技术没有光刻机那么耀眼,却同样决定着我们能否在下一代芯片竞争中不被甩开 。

未来,随着AI、HPC、服务器SoC等对高密度、高平整、高信号完整性封装需求的飙升,玻璃基板将在半导体封装领域占据越来越重要的地位。谁率先完成量产工艺突破与规模供应,谁将在未来封装市场掌握更多话语权 。